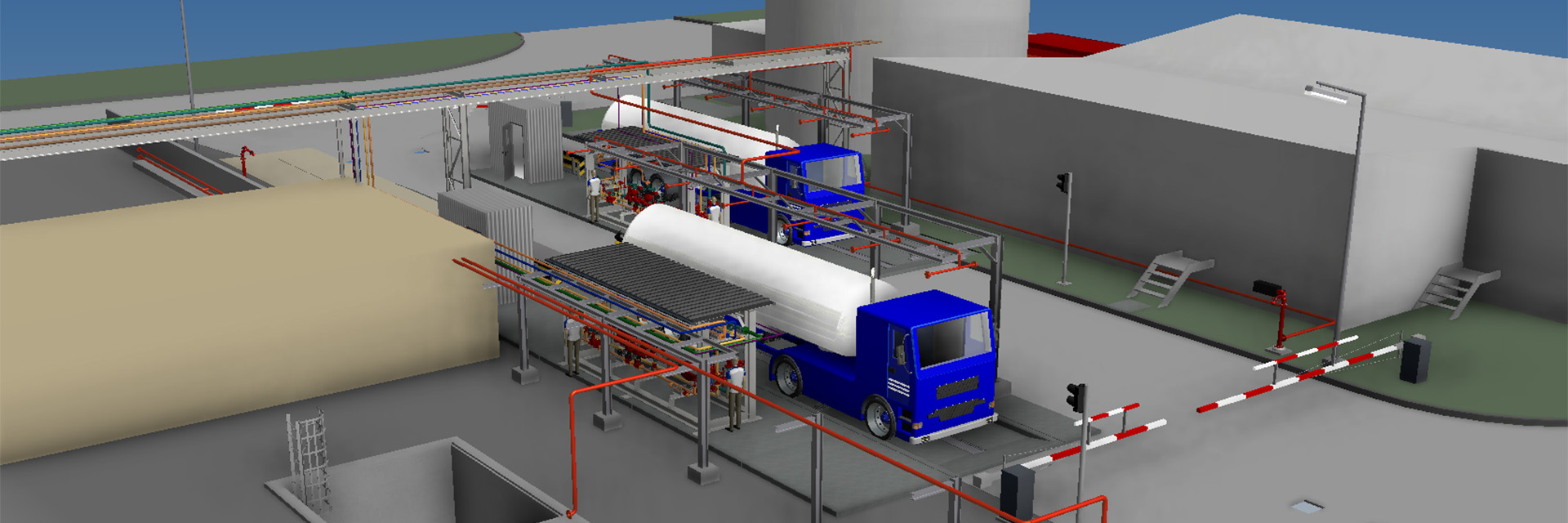

Tankwagen Umschlagsysteme

Die Befüllanlagen für Tankwagen werden nach ökonomischen und ökologischen Gesichtspunkten konzipiert. Die Aufstellung erfolgt auf überdachten Abfüllplätzen, die für den Umschlag von wassergefährdenden Produkten ausgelegt werden.

Die Befüllraten können bis 2.200 Liter/min ausgelegt werden. Ein Steuerungs- und Datenerfassungssystem ermöglicht dem Bediener alle Funktionen selbst auszulösen. Fehlbedienungen oder Manipulationen sind nicht möglich. Die Überwachung und Bearbeitung der Ladepapiere erfolgt in einer zentralen Messwarte.

Die Aufstellflächen der Tankwagen dienen als Auffangraum im Störfall und sind für Anlagen zum Umgang mit wassergefährdenden Stoffen ausgelegt.

Für die Auslegung von Tankwagenbeladeanlagen ist eine Vielzahl von Nebenanlagen relevant die bei der komplexen Planung beachtet werden muss

- Betriebsgebäude (Messwarte)

- Fundamente und Auffangräume

- Straßenbau und Fahrbahnsysteme

- Pumpenstationen

- Druck- und Steuerluftanlagen

- Stahlkonstruktionen für Überdachungen und Rohrtrassen

- Additivierungssysteme und Slopsysteme

- Entwässerungs- und Abscheidersysteme

- Messwerterfassungssysteme

- Feuerlöschsysteme

- Steuerung- und Automatisierungssysteme

- Visualisierungen

- Verladerechnersysteme

- Energieversorgung

- Transformatoren und Spannungsversorgungssysteme

- Korrosionsschutz

- Erdungs- und Blitzschutzanlagen

Seit Anfang der 90er Jahre werden in Deutschland und auch in Europa Tankwagen der Mineralölindustrie für die Tankstellenversorgung nach dem Bottom-Loading-Prinzip (Untenbeladung) befüllt. Die Dipl.-Ing. SCHERZER GmbH war umfangreich an der Entwicklung in Deutschland beteiligt und hat für die damalige ARAL AG (heue BP AG) die ersten Anlagen in Gelsenkirchen und Koblenz geplant, optimiert und in Betrieb gesetzt. Hier wurden die verschiedensten Bottom-Loading-Systeme von pneumatisch gesteuerten Gelenkverladearmen bis hin zu Schlauch- verladern getestet. Die Dipl.-Ing. SCHERZER GmbH war auch an den umfangreichen Tests der Qualitätssicherungssysteme (QSS und ASS) beteiligt und führte hier gemeinsame Studien mit dem TÜV durch. Heute, über 20 Jahre danach, ist das Bottom-Loading-System weltweit für die schnelle Befüllung von Tankwagen im Einsatz. Durch die Beladung eines Tankwagens mit gleichzeitig bis zu 5 Bottom-Loadern und somit natürlich auch bis zu 5 verschiedenen Produkten sind erheblich gesteigerte Verladeleistungen möglich. Bei der Entwicklung und den umfangreichen Tests der API Kupplungen für das Bottom-Loading-Verfahren in Deutschland hat die Dipl.-Ing. SCHERZER GmbH ebenfalls die damalige ARAL AG unterstützt und hier auch das optimale System für Deutschland mitentwickelt.

Das Top-Loading-System wurde durch das Bottom-Loading-System fast vollständig verdrängt. Seit einigen Jahren ist es in Deutschland verboten Mineralölprodukte der Gefahrenklasse A1 in Tankwagen von oben zu verfüllen. Somit wird das Top-Loading-Verfahren in der Mineralölindustrie hauptsächlich für die Beladung von Diesel, Heizöl und JET in Tankwagen verwenden.

In der chemischen und petrochemischen Industrie ist jedoch das Top-Loading-Verfahren noch sehr verbreitet. Wobei hier auch in vielen Fällen bereits auf das vereinfachte Bottom-Loading-Prinzip mit einem Gelenkverladearm ausgewichen wird.

Aufgrund unserer langjährigen Erfahrung in diesem Bereich sind wir in der Lage für jeden Kunden das optimale System auszulegen und zu planen. Hier gibt es eine Vielzahl von technischen Möglichkeiten und Varianten für Ihre Tankwagenbeladeanlage.

Erfahren Sie hier mehr über unsere einzelnen Produktbereichen